이제는 자동차도 바야흐로 '다이어트' 시대다. 과거 슈퍼카 등 고성능차에만 적용했던 차량 경량화 기술이 고급 세단에 이어 대중차에도 도입되고 있기 때문이다.

현대·기아차를 중심으로 올해 상반기에 출시된 신차들 대부분이 경량화에 성공했다. 이처럼 자동차 업계에서 경량화에 신경 쓰고 있는 배경은 무엇이며 현재 경량화 기술은 어디까지 왔는지, 또 향후 계획은 무엇인지 살펴보고자 한다.

■ 차량 경량화가 대세인 이유?

국내외 완성차나 부품 업체들이 경량화에 나선 이유는 각국의 자동차 환경 규제가 날로 강화되고 있기 때문이다.

일반적으로 차량 무게를 10% 줄이면 연비는 6% 가량 개선된다. 배출되는 배기가스도 질소산화물(NOx) 8.8%, 일산화탄소(CO) 4.5%, 탄화수소(HC) 2.5% 각각 감소한다. 가속과 조향 성능이 각각 8%, 6% 향상되고 제동거리는 5% 단축되는 등 주행 성능도 좋아진다.

최근 전기자동차 등 차세대 자동차가 주목을 받고 있으나 이마저도 연비 개선에 있어서는 예외가 아니다. 자동차시장이 전기차를 비롯해 하이브리드 전기차(Hybrid EV), 플러그인 하이브리드차(PHEV), 연료전지차(Fuel Cell EV) 등 어느 방향으로 가든 연비를 개선하려면 차체 무게를 줄여야 한다. 이를 위해서는 결국 가벼운 소재를 써야 한다는 결론에 이른다.

■ 아이오닉·니로, 경량화로 동급 최고 수준 연비 갖춰

이에 따라 현대·기아차도 ‘2020 연비 25% 향상 프로젝트’를 선언하면서 차량 경량화에 주력하고 있다. 올해 초 출시된 현대차 아이오닉 하이브리드는 초고장력 강판을 53% 적용해 동급차 최고 수준인 22.4㎞/L(15인치 기준)의 연비를 기록했다. 초고장력 강판은 두께는 얇고 무게는 10% 가량 가벼운 반면 일반 강판 대비 2배 강도를 자랑한다.

여기에 후드와 테일 게이트, 샤시 부품 등에 알루미늄 소재를 적용하고 연료 탱크는 강화 플라스틱 소재로 제작해 무게를 줄였다. 배터리를 포함한 아이오닉 하이브리드의 차체 무게는 1380kg다. 이는 신형 아반떼 1.6 디젤 모델(1350kg)보다 불과 30kg 더 무거운 수준이다.

기아차 소형 SUV인 니로도 초고장력 강판을 53% 적용해 경량화를 이루면서 국내 SUV 중 최고 수준인 19.5㎞/L의 연비를 갖췄다. 현대·기아차는 초고장력 강판 비율을 2018년 48~62%까지 끌어올릴 계획이다.

이 밖에 현대차 EQ900과 쏘나타, 기아차 신형K7, 쏘렌토 등 주요 차종에는 초고장력강판이 51% 이상 적용됐다. 운전석, 샤시 모듈 부품에는 알루미늄이나 플라스틱 소재를 사용해 경량화에 심혈을 기울였다.

■ 현대모비스, 클래드 메탈·고강도 복합소재로 경량화 박차

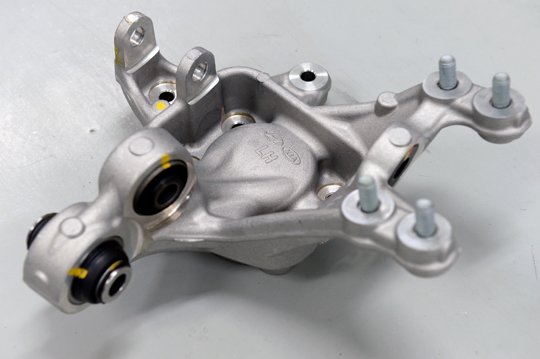

이 같은 부품 경량화 추세에 맞춰 현대모비스도 선행 기술 개발과 양산 적용에 박차를 가하고 있다. 현대모비스는 이미 쏘나타와 그랜저, 싼타페 등 차량의 샤시모듈 부품에 알루미늄 소재를 적용하고 있으며 고강도 주철소재를 적용한 경량화 부품도 양산해 신형 아반떼에 채용하고 있다.

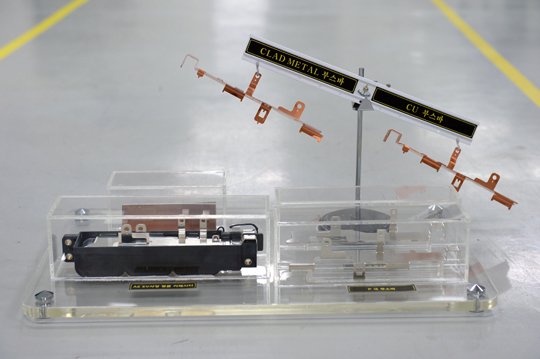

특히 현대모비스는 현대차 친환경 전용 ‘아이오닉’에 이종 복합 소재인 ‘클래드 메탈’을 ‘버스바’에 처음 적용했다. ‘버스바’는 차, 항공기 등에 사용되는 막대형 전도체로 전장 부품 간 전류 통로 역할을 한다. 기존의 버스바 소재는 대부분 구리로 전기 전도도나 가공성 측면에서는 장점이 있지만 밀도가 높아 경량화 면에서는 한계가 있었다. 하지만 구리 소재를 클래드 메탈로 대체하면서 기존 버스바보다 무게를 무려 45%나 줄일 수 있었다.

유리 대체 플라스틱도 양산 차에 적용 중이다. 자동차 헤드램프에 들어가는 비구면 렌즈에 유리 대신 플라스틱을 사용해 무게를 40% 줄였다. 플라스틱은 유리에 비해 비중이 절반에 불과하면서도 투과율과 굴절률, 내구성과 가공성이 좋아 대체 소재로 각광받고 있다.

최근에는 스틸 대체를 위한 고강도 연속섬유 복합소재 연구개발을 통해 경량화 25% 이상을 목표로 경량 FEM(프론트엔드모듈) 캐리어를 개발 중이다. 현대모비스는 향후에도 알루미늄, 마그네슘 부품의 확대 적용과 이종금속 접합, 고강도 복합소재, 금속-고분자 접합 등 다양한 경량화 기술을 연구, 개발하는 데 역량을 집중할 계획이다.

solidkjy@fnnews.com 구자윤 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지