UNIST 김대식 교수팀, 초미세 틈 구조 제작 공정 개발

반도체 회로 집적화의 한계 돌파할 수 있는 기술

반도체 회로 집적화의 한계 돌파할 수 있는 기술

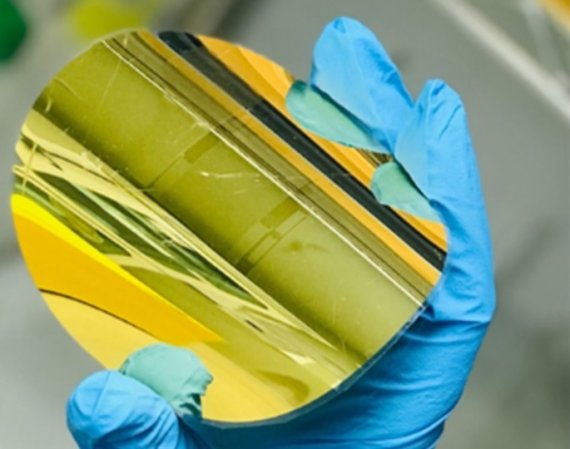

울산과학기술원(UNIST)는 물리학과 김대식 특훈교수팀이 0나노미터(㎚, 10억분의 1m)부터 시작하는 초미세 틈 구조 제작 공정을 개발했다고 15일 밝혔다. 연구진은 이 '제로 갭 구조'를 잘 휘어지는 기판에 만들면 안테나 등에 쓸 수 있는 초고효율 광학 능동 회로로 쓸 수 있다고 설명했다.

0㎚ 광학회로 제작 기술은 반도체 부품 제작에도 쓰일 수 있다.

함께 연구한 강원대 물리학과 정지윤 교수는 "5G 및 6G 통신에 활용되는 마이크로파와 테라헤르츠파 제어를 위한 차세대 능동 부품으로 활용 가능성이 높다"고 전망했다.

연구진은 금속 박막에 일어나는 균열을 원하는 모양으로 패터닝해 고효율 마이크로파 스위칭 회로를 만들었다. 이 회로의 금속 틈 너비를 100㎚에서 0㎚로 조절해 전자기파의 투과도를 0.85에서 10만분의 1까지 연속적으로 바꿨다. 이 스위칭 회로는 1만번 이상 작동해도 망가지지 않는 높은 내구성을 보였다.

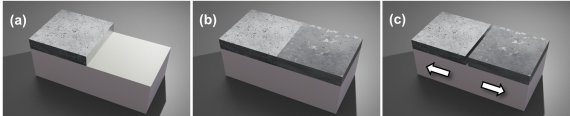

같은 금속 물질을 서로 다른 조건에서 기판 위에 쌓았기 때문에 이 같은 현상이 발생한다. 기판을 휘게 해 당기는 힘을 가하면 0㎚에 가까운 틈새가 생기지만 장력을 제거하면 두 금속 층이 연결된 상태가 된다.

이처럼 열고 닫을 수 있는 제로 갭(틈) 구조는 전자기파(빛) 투과도가 1에 가까운 'on'과 10-5 정도인 'off' 상태를 오가는 능동 광학 소자로 쓸 수 있다. 틈이 열려 있을 땐 축전 효과에 의해 틈 내부에 전기장이 강하게 증폭돼 전자기파가 높은 비율로 투과하지만, 틈이 일부만 닫히더라도 축전 기능이 사라져 투과도가 급격히 낮아지기 때문이다.

김대식 특훈교수는 "틈 구조를 이용한 광학소자는 확실한 '단락'(on-off)이 존재하는 전기 회로 개념이 적용돼 스위칭 효율이 높다"며 "복잡한 나노 공정이 필요하지 않기 때문에 실제 소자로 즉각 활용하기에도 수월하다"고 설명했다.

이번 연구결과는 광학 소자 분야의 세계적인 저널 '어드밴스드 옵티컬 머티리얼즈(Advanced Optical Materials)'에 지난 3월 24일자로 공개됐다.

monarch@fnnews.com 김만기 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지