재료연구원-화학연구원 공동개발

상용 가능한 수준의 스택 실증 성공

190㎠ 스택, 시간당 40L 수소 생산

비귀금속 장치중 성능 가장 뛰어나

상용 가능한 수준의 스택 실증 성공

190㎠ 스택, 시간당 40L 수소 생산

비귀금속 장치중 성능 가장 뛰어나

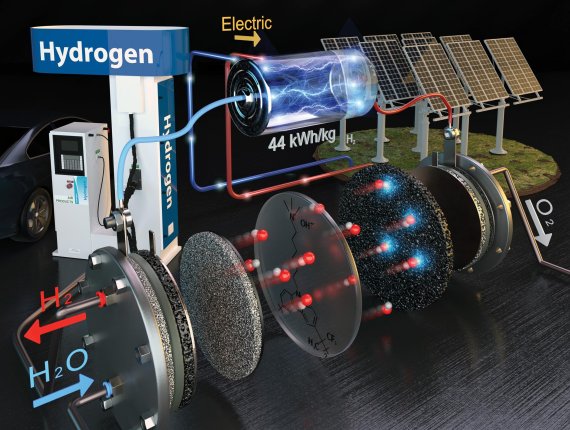

[파이낸셜뉴스] 국내 연구진이 물에서 수소를 뽑아내는 수전해 스택 시스템을 비귀금속으로 만드는 기술개발에 성공했다. 3개 셀로 만든 총면적 190㎠의 스택은 75.6%의 효율로 시간당 40.4L의 수소를 만들어냈다. 또 2000시간 동안 가동해도 성능 감소는 0.2%에 불과했다. 이는 지금까지 비귀금속을 사용한 수전해 장치중 가장 뛰어난 성능이다.

한국재료연구원(KIMS) 최승목 박사팀이 한국화학연구원(KRICT) 이장용 박사팀과 융합연구를 통해 귀금속없이도 물에서 수소를 뽑아내는 수전해 스택기술을 개발했다.

15일 재료연구원에 따르면, 그린수소 생산을 위한 수전해 세계시장 규모는 2030년 기준 약 1800조원으로 전망하고 있다. 국내에서도 2.5㎿급 수전해 기반 수소생산 기지 구축사업이 시작되는 등 수전해 시장이 확대되고 있다. 하지만, 이와 관련된 소재와 부품 등은 거의 수입에 의존하고 있다.

최승목 박사는 "이번 공동연구는 핵심 원천 소재 및 부품을 개발해 상용 가능 수준의 스택 실증이 성공한 것"이라며 "수전해 시스템 상용화에 가장 중요한 난제 중 하나를 해결했다"고 말했다. 이어서 최 박사는 "이 기술이 상용화되면 수전해 소재 및 부품의 국산화와 함께 글로벌 수전해 시장을 선도하는 결과를 가져올 것"이라고 전망했다.

공동연구진은 수전해 시스템의 주요 핵심 소재와 부품을 모두 국산화했다. 최승목 박사팀은 물에서 수소를 만드는 반응이 더 잘 일어나고 오랫동안 사용할 수 있는 촉매소재 합성 기술을 맡았다. 또한 넓은 면적의 전극을 만드는 기술, 막전극접합체 제조기술, 스택 조립과 운전을 담당했다. 이장용 박사팀은 음이온교환 소재와 고분자 분리막을 만드는 기술을 담당했다.

최 박사팀은 코발트구리 산화물 촉매로 전극을 만들었다. 이때 데칼코팅법을 이용해 전극의 반응 활성 면적을 증가시켜 약하게 결합된 불순물들을 제거했다. 그 결과 기존 전극보다 활성이 1.5배 향상됐으며, 산소가 발생하는 전극도 내구성을 높일 수 있었다.

이 박사팀은 기존의 음이온교환 소재보다 이온전도도와 내구성이 향상된 폴리카바졸 기반의 '폴리카바졸계 음이온교환 소재(QPC-TMA)'를 개발했다. 이어서 이를 수전해 시스템에 적합하도록 음이온교환막을 넓은 면적으로 만들었다.

또한 최 박사팀은 연구진이 개발한 전극과 음이온교환막으로 막전극접합체를 만들어 작은 크기의 단위셀에서 성능을 확인했다. 그 뒤 상용 가능한 수준인 원형의 대면적 3셀 스택을 만들었다.

이번 기술개발은 원천 소재 및 부품을 대면적 상용 스택에 적용한 것으로, 소재, 부품, 시스템 국산화에 의한 수입 대체 효과는 물론, 해외로의 수출도 가능할 것으로 기대된다.

한편, 이번 연구결과는 세계적인 학술지인 'ACS 에너지 레터스(ACS Energy Letters)'의 8월 12일자 표지로 선정됐다.

monarch@fnnews.com 김만기 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지