재료연구원, 세라믹 나노복합체와 공정기술 개발

식각장비 내부 오염 최소화… 맥테크에 기술이전

식각장비 내부 오염 최소화… 맥테크에 기술이전

한국재료연구원(KIMS) 엔지니어링세라믹연구실 마호진·박영조 박사팀이 반도체 제조 장비 내부의 오염 입자를 줄이는 내플라즈마성 세라믹 나노복합체와 공정 기술을 국내 최초로 개발했다. 연구진은 이번에 개발한 기술을 ㈜맥테크에 기술이전했다.

마호진 박사는 22일 "반도체 전 공정 중 식각 공정은 중국이 빠르게 추격하는 추세"라며, "이번 개발은 세계 최고 수준의 내플라즈마성 소재를 국내 기술로 개발한 대표적 사례이며, 소재 자립화를 통해 부품을 국산화하는데 도움이 될 것"이라고 말했다.

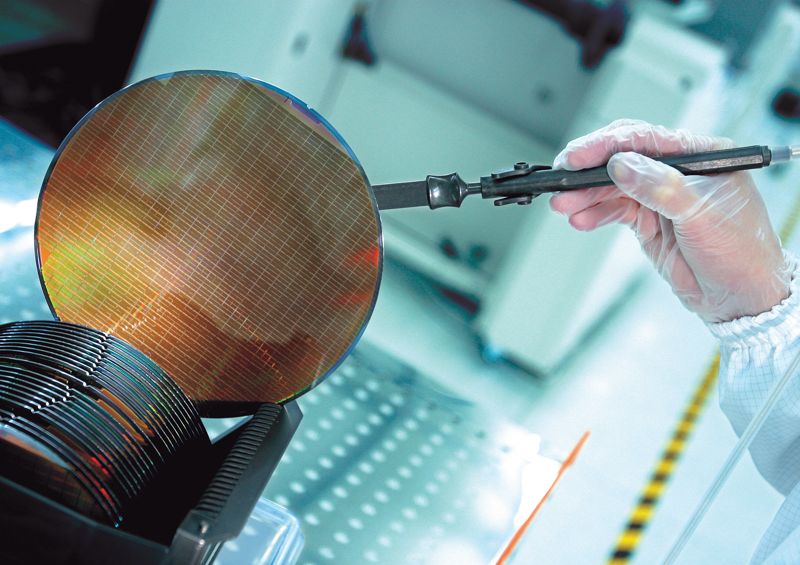

일반적인 반도체 공정은 실리콘 웨이퍼에 플라즈마를 쪼여서 회로 패턴을 남겨두고 깎아내는 식각 공정으로 이뤄진다.

연구진은 세라믹에 나노복합체를 추가해 '이트리아-마그네시아(Y2O3-MgO)' 소재를 10나노미터(㎚) 크기의 입자로 합성했다. 여기에 무기공 치밀체 소결 공정 기술을 통해 100% 밀도의 완전 치밀체를 제작했다. 식각율이 작을수록 우수한 소재인데, 연구진이 만든 나노복합체는 사파이어와 비교하면 6.5%, 플라즈마 저항성이 가장 우수하다고 알려진 이트리아(Y2O3)와 비교해서도 40% 정도에 불과했다.

또한 연구진은 나노복합체의 미세구조 내 결정립 크기와 기공도에 따라 플라즈마 식각 후에 나타나는 표면 변화를 분석했다. 분석결과, 미세하고 균일한 미세구조 분포를 가진 나노복합체가 우수한 식각 저항성과 적은 표면 조도 변화를 가져왔다.

한편, 마호진·박영조 박사팀은 한국표준과학연구원 이효창 박사 연구팀과 공동연구를 이번 기술을 개발했으며, 미국 화학회(ACS)가 발행하는 국제학술지 '에이씨에스 어플라이드 머티리얼즈 앤 인터페이스(ACS Applied Materials & Interfaces)'에 발표했다.

monarch@fnnews.com 김만기 기자

※ 저작권자 ⓒ 파이낸셜뉴스, 무단전재-재배포 금지