(창원=뉴스1) 금준혁 기자 = 테스터 타임 3만 8096시간. 두산에너빌리티(034020) 창원공장 소재연구소에 있는 207대의 크리프 시험기 중 한대에 뜬 숫자다. 크리프 시험기란 금속 소재에 대해 장기간 일정한 하중을 가할 때 생기는 변화를 알아보는 장비다. 해당 시험기에 있는 손바닥만 한 시험편은 1587일 동안 늘려지고 열이 가해졌다는 의미다.

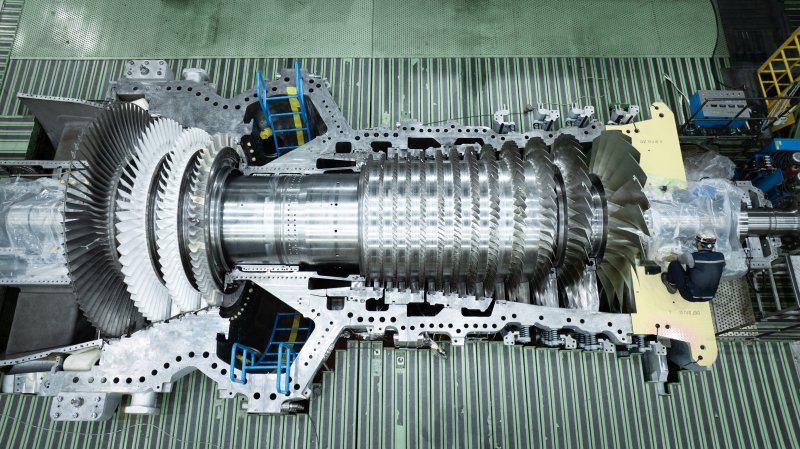

지난달 방문한 가스터빈 생산라인은 축구장 12개가 들어갈 크기였고, 시험동의 높이는 건물 10층에 이를 정도로 거대했다.

12미터 높이 가스터빈의 핵심 기술은 성인 남성 키만 한 시험기부터 시작된다.

두산에너빌리티는 각국에서 개발이 한창인 6세대 전투기에 필요한 1680도까지 버틸 수 있는 기술력을 확보했다. 한국형 전투기 KF-21이 4.5세대 전투기로 분류된다.

연구소 외부에도 모양은 원통, 사각형에 색은 은색, 갈색 등 시험을 거친 제각기 다른 형태의 소재가 건물 앞 한편을 차지하고 있었다. 국내에서 유일하게 20~30년간 쌓아온 데이터베이스는 두산에너빌리티의 자부심이다. 가혹한 환경을 거쳐 만들어진 소재들은 항공 엔진 개발 과정에서도 큰 역할을 할 전망이다.

이동훈 항공엔진개발팀장은 "두산은 원자력을 오래 했기 때문에 그때부터 소재 데이터베이스의 필요성을 절감했다"며 "데이터베이스를 외부에서 도입하면 한정적, 기초적인 수준밖에 구할 수 없다"고 설명했다.

소재의 물성(물리적 성질)만큼 중요한 것이 고온 부품들이다. 내부는 공기 냉각이 이뤄지도록 만들고 외부는 얇은 세라믹 코팅을 해야 해 고난도 기술로 꼽힌다. 냉각 기술은 국가전략기술로 기술 이전조차 불가능하다.

문제는 소재의 내구성이 뛰어나 가공 난도가 높다는 점이다. 주로 레이저 가공을 하지만, 아예 3D프린터로 소재를 도포해 완성된 부품을 만드는 경우도 있다. 금속 적층 제조(AM) 공장에서 맡는 일이다.

통화 부스 4개를 붙인 크기의 의료기기처럼 생긴 AM설비의 안에서는 부품 생산이 한창이었다. 작은 초록색 창으로 보니 흰 도화지에 꽃무늬 같은 그림을 그리고 그 위에 반복해 그림을 그리는 듯했다. 도포하는 두께는 0.1㎜까지도 가능하다고 한다.

실제로 완성품인 휴지곽 만한 연소기 부품의 단면을 살펴보니 찜기처럼 단면에 바늘구멍만 한 홈도 있고 공기가 다닐 수 있는 구불구불한 길도 구현돼 있었다.

AM공장은 비교적 최근인 2017년 첫 설비를 들여왔고 현재 8대를 확보했다. 국내에서 가장 큰 설비도 이곳에 있다. 가스터빈뿐 아니라 방산, 항공우주 부품을 제작하는 데 쓰이고 있다.

이런 기본기를 통해 완성된 가스터빈은 최종적으로 정격부하(FSFL) 성능시험을 거친다. 최종 조립된 가스터빈을 실제 발전소와 동일한 조건에서 최대 속도와 출력으로 운전해 성능과 안정성을 최종 점검하는 테스트다.

이날 시험동에서는 보령신복합발전소에 설치될 380MW급 초대형 가스터빈이 시험을 마치고 해체 작업을 진행 중이었다. 가스터빈의 핵심 부품인 연소기는 160㎝ 이상의 크기인데 가스터빈에 장착된 모습은 마치 너트 하나를 보는 것처럼 작아 보였다. 실제 가동 시에는 장치를 끄는 데만 40분이 걸린다고 한다.

항공용의 경우 감항(운항 안전성) 인증은 물론 버드 스트라이크 등 각종 시험 인프라가 필요해 이곳에서 곧바로 시험이 가능한 것은 아니다. 다만 항공용과 발전용의 가스터빈 기술이 유사한 만큼 테스트 기술도 활용될 수 있다.

남삼식 GT 테스트 기술팀장은 "3000개 이상의 센서가 제품을 평가하는데 원 제조사(OEM)만이 있는 특수장소"라며 "항공용 가스터빈 역시 시험평가가 중요한데 발전용 가스터빈의 최신 시험 기술은 항공용 시험평가에서 활용될 수 있다"고 설명했다.

※ 저작권자 ⓒ 뉴스1코리아, 무단전재-재배포 금지